Cod QR

Despre noi

Produse

Contactaţi-ne

Telefon

Fax

+86-579-87223657

E-mail

Abordare

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, China

Carbură de siliciuabrazivi sunt de obicei produse folosind cuarț și cocs de petrol ca materii prime primare. În etapa pregătitoare, aceste materiale sunt supuse procesării mecanice pentru a obține dimensiunea dorită a particulelor înainte de a fi proporționale chimic în sarcina cuptorului.Pentru a regla permeabilitatea încărcăturii cuptorului, se adaugă o cantitate adecvată de rumeguș în timpul amestecării. Pentru producția de carbură de siliciu verde, o anumită cantitate de sare este, de asemenea, încorporată în sarcina cuptorului.

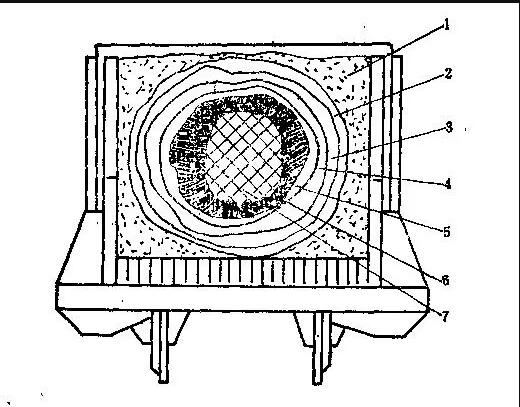

Încărcarea cuptorului este încărcată într-un cuptor cu rezistență de tip lot, care prezintă pereți de capăt la ambele capete cu electrozi de grafit poziționați aproape de centru. Corpul miezului cuptorului conectează cei doi electrozi, înconjurați de materiale reactive de încărcare a cuptorului, în timp ce materialele izolatoare acoperă perimetrul exterior. În timpul funcționării, energia electrică încălzește miezul cuptorului la temperaturi cuprinse între 2600-2700°C. Căldura se transferă de la suprafața miezului la materialele de încărcare, care, la depășirea temperaturii de 1450°C, suferă reacții chimice pentru a forma carbură de siliciu în timp ce eliberează monoxid de carbon.

Pe măsură ce procesul continuă, zona de temperatură înaltă se extinde, formând progresiv mai multe cristale de carbură de siliciu. Aceste cristale se evaporă, migrează și cresc în cuptor, în cele din urmă coalescând într-o masă cristalizată cilindrică. Pereții interiori ai acestei mase experimentează temperaturi care depășesc 2600°C, provocând descompunere care eliberează siliciu, care apoi se recombină cu carbonul pentru a forma o nouă carbură de siliciu.

Distribuția energiei electrice variază în trei faze de funcționare:

1.Fază inițială: Folosit în principal pentru încărcarea cuptorului

2. Faza intermediară: proporție crescută pentru formarea carburii de siliciu

3.Faza finală: dominată de pierderi termice

Relațiile optime putere-timp sunt dezvoltate pentru a maximiza eficiența termică, cu durate tipice de funcționare de aproximativ 24 de ore pentru cuptoarele la scară mare pentru a facilita coordonarea fluxului de lucru.

În timpul funcționării, apar reacții secundare care implică diverse impurități și săruri, provocând deplasarea materialului și reducerea volumului. Monoxidul de carbon produs scapă ca poluant atmosferic. După oprirea alimentării, reacțiile reziduale persistă timp de 3-4 ore din cauza inerției termice, deși la intensitate semnificativ redusă. Pe măsură ce temperaturile de suprafață scad, arderea incompletă a monoxidului de carbon devine mai pronunțată, necesitând măsuri continue de siguranță la locul de muncă.

Materialele post-cuptor de la straturile exterioare la cele interioare constau din următoarele componente:

(1) Material de încărcare nereacționat

Porțiunile de sarcină care nu reușesc să atingă temperatura de reacție în timpul topirii rămân inerte, servind doar ca izolație. Această zonă este denumită bandă de izolație. Compoziția și metodele de utilizare diferă semnificativ de zona de reacție. Anumite procese implică încărcarea unei încărcături proaspete în zone specifice benzii de izolație în timpul încărcării cuptorului, care este recuperată după topire și amestecată în sarcina de reacție ca material calcinat. Alternativ, materialul de bandă izolatoare nereacționat poate suferi un tratament de regenerare prin adăugarea de cocs și rumeguș pentru reutilizare ca încărcătură epuizată.

(2) Strat de carbură de siliciu oxidat

Acest strat semi-reacționat conține în principal carbon și silice nereacționate (20-50% deja transformate în SiC). Morfologia alterată a acestor componente le deosebește de sarcina epuizată. Amestecul de siliciu-carbon formează agregate amorfe gri-gălbui cu coeziune slabă, pulverizându-se ușor sub presiune - spre deosebire de sarcina epuizată în care siliciul își păstrează granularitatea originală.

(3) Strat de lipire

O zonă de tranziție compactă între stratul oxidat și zona amorfă, care conține 5-10% oxizi metalici (Fe, Al, Ca, Mg). Compoziţia de fază include silice/carbon nereacţionat (40-60% SiC) şi compuşi silicaţi. Diferențierea față de straturile adiacente devine dificilă, cu excepția cazului în care impuritățile sunt abundente, în special în cuptoarele cu SiC negru.

(4) zonă amorfă

β-SiC predominant cubic (70-90% SiC) cu carbon rezidual/silice (2-5% oxizi metalici). Materialul friabil se sfărâmă ușor în pulbere. Cuptoarele cu SiC negru produc zone amorfe negre, în timp ce cuptoarele cu SiC verzi produc variante verzi-gălbui – uneori cu degrade de culoare. Particulele grosiere de silice sau cocsul cu emisii scăzute de carbon pot crea structuri poroase.

(5) SiC gradul secundar

Cuprinzând cristale α-SiC (puritate 90-95%) prea fragile pentru utilizare abrazivă. Distins de β-SiC amorf (pulbere, plictisitor), gradul secundar prezintă rețele de cristal hexagonale cu luciu ca oglindă. Împărțirea între clasele secundare și primare este pur funcțională, deși primul poate păstra structuri poroase.

(6) Cristale de SiC de calitate primară

Produsul principal al cuptorului: cristale masive de α-SiC (puritate >96%, 50-450 mm grosime). Aceste blocuri strâns împachetate apar negre sau verzi, cu grosimea variind în funcție de puterea cuptorului și de locație.

(7) Miezul cuptorului de grafit

Adiacent cilindrului cristalin, SiC descompus formează replici din grafit ale structurilor cristaline originale. Miezul interior constă din grafit preîncărcat cu grafitizare îmbunătățită după ciclul termic. Ambele tipuri de grafit sunt reciclate ca material de bază pentru loturile ulterioare de cuptor.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Toate drepturile rezervate.

Links | Sitemap | RSS | XML | Privacy Policy |