Cod QR

Despre noi

Produse

Contactaţi-ne

Telefon

Fax

+86-579-87223657

E-mail

Abordare

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, China

Felt de carbonare proprietăți excelente, cum ar fi conductivitatea termică scăzută, căldura specifică mică și o stabilitate termică la temperaturi ridicate. Este adesea utilizat ca material de izolare termică într -un vid sau atmosferă de protecție și a fost utilizat pe scară largă în câmpul semiconductorului. Cu toate acestea, într -un mediu cu o temperatură mai mare de 450 ℃, pâslă de carbon va fi oxidată rapid, ceea ce duce la distrugerea rapidă a materialului. Mediul de prelucrare a semiconductorilor este adesea mai mare de 450 ° C, de aceea este deosebit de important să se îmbunătățească rezistența la oxidare a pâslei de carbon.

Acoperirea de suprafață este o metodă ideală anti-oxidare pentru produsele din fibră de carbon. Acoperirile anti-oxidare includ acoperiri metalice, acoperiri ceramice, acoperiri de sticlă, etc. Printre acoperirile ceramice, SIC are o rezistență excelentă la oxidare la temperatură ridicată și o bună compatibilitate fizică și chimică cu produsele din fibră de carbon. Când SIC este oxidat la temperaturi ridicate, SiO2 generat pe suprafața sa poate umple fisuri și alte defecte în acoperire și poate bloca penetrarea O2, ceea ce îl face cel mai utilizat material de acoperire în acoperirile cu produse din fibră de carbon.

Acoperirea SIC a fost preparată pe suprafața fibrei de carbon de carbon prin depunerea de vapori chimici. După curățarea cu ultrasunete, pâsla de carbon preparată a fost uscată la 100 ℃ pentru o perioadă de timp. Felturile de carbon a fost încălzită la 1100 ℃ într -un cuptor cu tub de vid, cu AR ca gaz de diluare și H2 ca gaz purtător, iar triclorometil siloxan încălzit a fost condus în camera de reacție prin metoda bublerului. Principiul depunerii este următorul:

CH3Shick (G) → SIC (S) +3HCL (G)

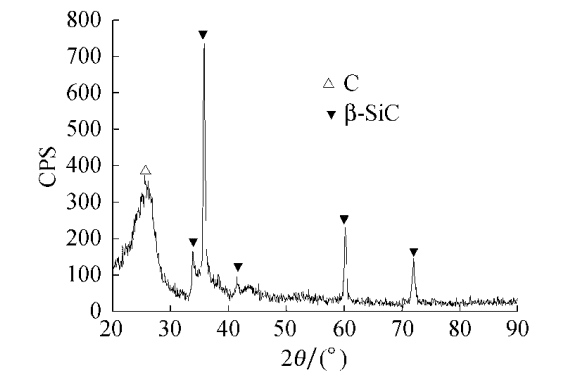

Am utilizat difractometrul cu raze X D8 Advance (XRD) pentru a analiza compoziția de fază a pâslei de carbon de acoperire SIC. Din spectrul XRD al pâslă de carbon de acoperire SIC, așa cum se arată în figura 1, există trei vârfuri evidente de difracție la 2θ = 35,8 °, 60,2 ° și 72 °, care corespund (111), (220) și (311) planuri cristaline ale β-SIC, respectiv. Se poate observa că acoperirea formată pe suprafața pâslei de carbon este β-SIC.

Figura 1 Spectrul XRD al pâslă de carbon de acoperire SIC

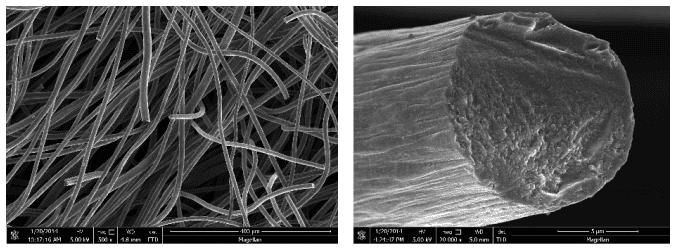

Am folosit un microscop electronic de scanare Magellan 400 (SEM) pentru a observa morfologia microscopică a carbonului simțit înainte și după acoperire. După cum se poate observa din figura 2, fibrele de carbon din pâslă originală de carbon sunt inegale în grosime, distribuite haotic, cu un număr mare de goluri și o densitate generală scăzută (aproximativ 0,14 g/cm3). Prezența unui număr mare de goluri și densitate scăzută sunt principalele motive pentru care pâslă de carbon poate fi utilizată ca material de izolare termică. Există un număr mare de caneluri pe suprafața fibrelor de carbon în interiorul pâslăi originale de carbon de -a lungul axei fibrelor, ceea ce ajută la îmbunătățirea rezistenței de legătură între acoperire și matrice.

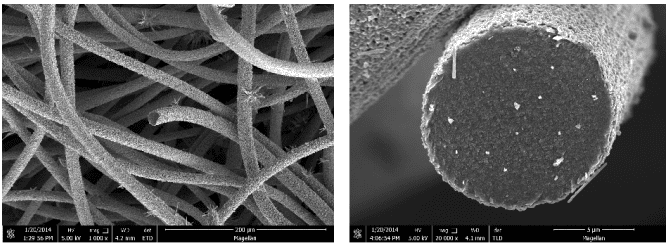

Din comparația figurilor 2 și 3, se poate observa că fibrele de carbon din interiorul pâslă de carbon de acoperire sunt acoperite cu acoperiri SIC. Acoperirile SIC sunt formate din particule mici strâns stivuite, iar acoperirile sunt uniforme și dens. Acestea sunt strâns legate de matricea din fibră de carbon, fără a fi o decojire evidentă, fisuri și găuri și nu există nicio crăpătură evidentă la legătura cu matricea.

Figura 2 Morfologia pâslăi de carbon și a unei singure fibre de carbon se termină înainte de acoperire

Figura 3 Morfologia pâslăi de carbon și a unei singure fibre de carbon se termină după acoperire

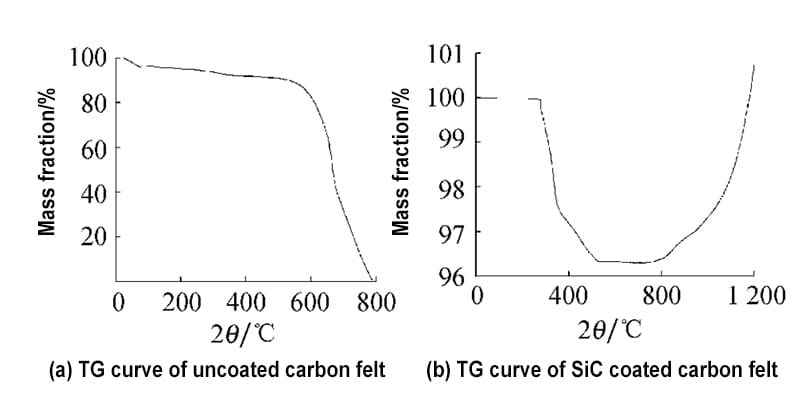

Am efectuat o analiză termogravimetrică (TG) pe pâslă de carbon obișnuită și, respectiv, de carbon de acoperire SIC. Rata de încălzire a fost de 10 ℃/min și debitul de aer a fost de 20 ml/min. Figura 4 este curba TG a pâslei de carbon, unde figura 4A este curba TG a fimtului de carbon care nu se dezvăluie, iar figura 4B este curba TG a pâslă de carbon de acoperire SIC. Din figura 4A se poate observa că eșantionul de carbon care nu se oxidează lent sub aproximativ 600 ℃, iar rata de oxidare este semnificativ accelerată după ce a depășit 600 ℃. La aproximativ 790 ℃, fracția de masă reziduală a eșantionului este 0, ceea ce înseamnă că a fost complet oxidată.

Așa cum se arată în figura 4B, proba de carbon de acoperire nu are pierderi de masă atunci când temperatura crește de la temperatura camerei la 280 ℃. La 280-345 ℃, eșantionul începe să se oxideze treptat, iar rata de oxidare este relativ rapidă. La 345-520 ℃, progresul oxidării încetinește. La aproximativ 760 ℃, pierderea în masă a eșantionului atinge maximul, care este de aproximativ 4%. La 760-1200 ℃, pe măsură ce temperatura crește, masa eșantionului începe să crească. Adică are loc creșterea în greutate. Acest lucru se datorează faptului că SIC de pe suprafața fibrei de carbon este oxidat pentru a forma SiO2 la temperaturi ridicate. Această reacție este o reacție de creștere în greutate, care crește masa probei.

Comparând figura 4A și figura 4B, se poate constata că la 790 ℃, pâsla obișnuită de carbon a fost complet oxidată, în timp ce rata de pierdere în greutate de oxidare a eșantionului de carbon de acoperire SIC este de aproximativ 4%. Când temperatura crește la 1200 ℃, masa de carbon de acoperire SIC se simte chiar crește ușor datorită generarii de SiO2, ceea ce indică faptul că acoperirea SIC poate îmbunătăți semnificativ rezistența la oxidare la temperatură ridicată a pâslăi de carbon.

Fig. 4 TG Curba de pâslă de carbon

The Acoperire sicPregătit cu succes pe carbon simțit prin depunerea de vapori chimici este distribuit uniform, continuu, dens stivuit și nu are găuri sau fisuri evidente. Acoperirea SIC este strâns legată de substrat, fără lacune evidente. Are o capacitate de anti-oxidare foarte puternică.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Toate drepturile rezervate.

Links | Sitemap | RSS | XML | Privacy Policy |